自然の原理を最大限に活用した、Airbus APWorks社の3Dプリント電動バイク“Light Rider”

別名“3D プリント” とも呼ばれる積層造形法は、従来の製造手法に代わる新しい製造手法として産業界に普及しつつあります。その理由は、何と言っても大幅な軽量化を達成できることにあります。積層造形法を利用すれば、剛性や高いパフォーマンスを維持しながら、コンポーネントの軽量化を達成することができるのです。この積層造形法をいち早く採用したのは航空宇宙産業でしたが、今や自動車産業などのセクターにも普及しており、積層造形が活躍する場は増加の一途を辿っています。

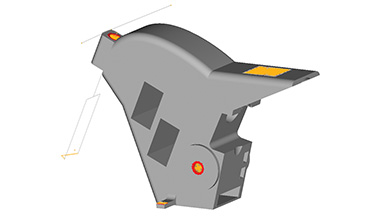

電動車両のフレーム構造は、積層造形法のメリットを得られる製造部品の一つです。燃費向上を目的とした軽量化を達成するために、複雑なフレーム形状の採用が可能となります。

その積層造形法を用いた革新的な製品の代表格こそ、Airbus APWorks 社が開発した世界初の3D プリント電動バイク“Light Rider”です。「複雑に枝分かれした穴空き構造は、溶接やフライス加工といった従来の手法では製造は不可能でした」と、Airbus Group の完全子会社Airbus APWorks 社のCEO であるJoachim Zettler 氏は語ります。

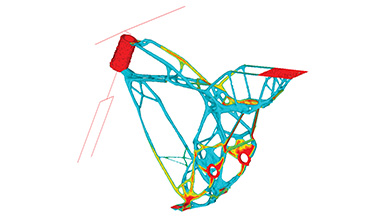

新しい設計は、トポロジー最適化とAirbus 社が独自開発した新素材なくしては誕生しませんでした。

APWorks Light Rider―設計スタディの成果が結実

Light Rider は、金属3D プリントに秘められた大きな可能性を既存顧客や潜在顧客にアピールするための設計スタディとして開発されました。APWorks 社は、リエンジニアリング、材料最適化、3D プリントを3つの柱として、まったく新しい材料や製品開発を目標に掲げています。これら3つの技術を組み合わせれば、軽量化やコスト削減、製造リードタイム短縮の達成だけでなく、部品やコンポーネントに新たな機能を追加することも可能になります。今回開発した電動バイクのフレーム設計は、自然の原理を活用したトポロジー最適化から生まれました。Light

Rider の見た目からは、1960 年代にイギリスで発祥したバイクのスタイル“カフェレーサー” が、レースマシンとして生まれ変わったかのような印象を覚えます。APWorks 社のエンジニアはヘッドライトやシートなどのコンポーネントとカラーを決めてから、設計プロセスに取り掛かりました。

成功を導いた要因には、トポロジー最適化に加えて、Airbus 社が開発した高性能アルミニウム合金Scalmalloy® があります。Scalmalloy®は、耐腐食性だけでなく、アルミニウムの軽さとチタン並みの強さをあわせ持つ新素材です。

「Light Rider のように線条細工風の構造にすれば軽量化は達成できますが、そのためにはScalmalloy® のような高強度かつ軽量な素材が欠かせません」とZettler 氏は述べています。